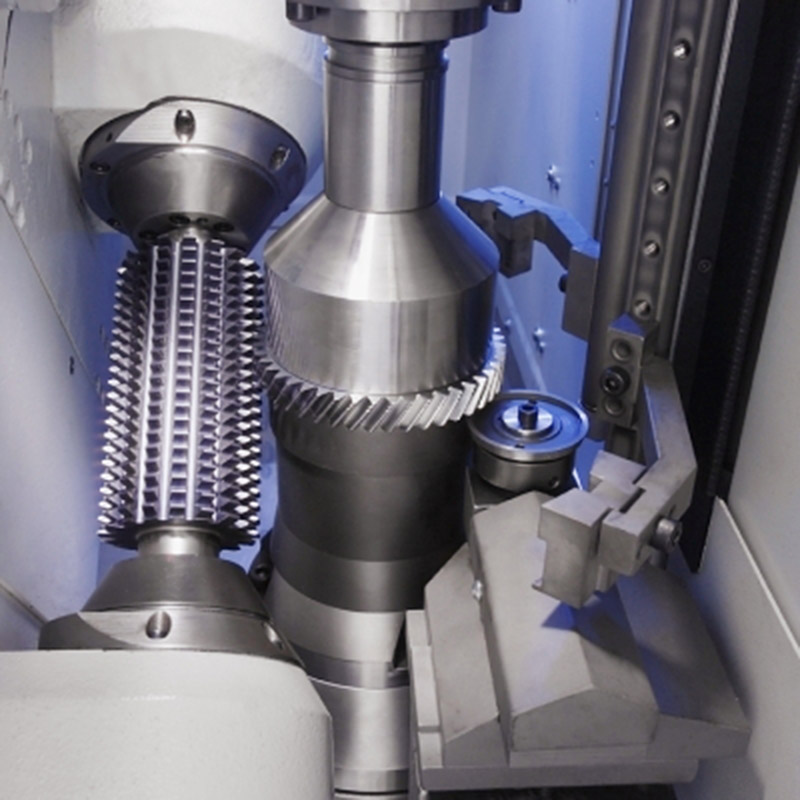

拉刀口磨刀的磨损主要发生在后刀面上,尤其是在分屑槽的拐角处。一般来说,当磨损率超过0.3mm时,需要重磨。重磨时,一般在专用磨床中进行,如M6110型拉刃口磨机床。对于相对较短的拉刀,也可以在通用工具磨床上沿前刀面进行圆盘砂轮磨削。磨削时,拉刀设计的前角应保持不变,并满足预定的表面质量要求。弧形球面砂轮刃磨刀的前刀面是一种广泛使用的刃磨圆孔拉刀方法。圆盘砂轮和拉刀绕轴旋转,使砂轮周围与前刀面上的m点接触。m点是前刀面和槽底弧形的切点。

在拉削过程中,拉削表面常见的不足如下:

刮伤加工表面粗糙度基本符合要求,但有局部刮伤缺陷时,应主要从使用方面进行检查。例如,刀齿和刀口是否有磕碰缺口;刀齿(特别是精切齿)上是否有附着切割未清理干净;经过多次磨削,锯末槽的形状是否导致台阶不光滑,导致切割卷曲不光滑,挤压.刀齿和刮伤加工表面等。此外,如果预加工孔表面有氧化层,也可能撞击刀齿,造成局部刮伤缺陷。

挤亮点它是由刀齿后刀面与加工表面之间的剧烈挤压摩擦引起的。选择合适的后角(特别是粗切齿后角不宜太小)和齿升;选择性能良好的切削液,浇筑充足,采用高硬度工件相应的热处理,降低硬度,消除此缺陷。拉伸后的表面也会产生一些其他的缺陷。

环形波纹主要原因是拉削过程中切削力变化较大,拉刀工作不稳定,导致圆周方向刀齿切割不均匀。为了消除这一缺陷,主要检查齿升量的选择是否合理;工作齿数是否太少;刀带总宽度是否均匀、太小,特别是检查校正部前七八个刀齿的尺寸精度。从使用角度看,拉削速率不宜过高;拉床的精度和刚度更好,不产生振动;拉刀的弯曲是否偏离径向跳动。